Innovative Sortierkonzepte für Getränkeproduzent und Getränkehandel werden zunehmend wichtiger

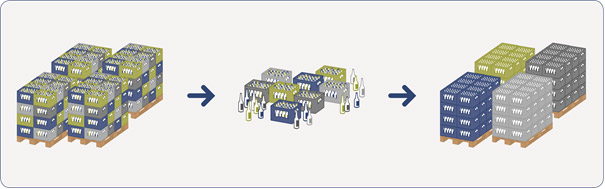

Die immer größere Individualisierung seitens der Getränkehersteller führt im Mehrwegsegment zu immer mehr Flaschen- und Kastentypen. Auch werden konsumanlassbezogene Verpackungseinheiten vom Markt stärker nachgefragt. Das steigert die Zahl an relevanten Gebindegrößen weiter. Der 11er-Bierkasten und die 1,0-l-Mineralwasserglasflasche im 6er-Kasten sind hierfür nur zwei Beispiele. Das Ergebnis: Gab es für eine deutsche Brauerei früher die 0,5-l-Euroflasche im roten 20er-Kasten und für einen Brunnen die 12 x 0,7-l-GDB-Kombination sind die Leergutpaletten heute bunt wie ein Rubiks-Zauberwürfel.

Die Leergutpaletten sind heute oftmals bunt wie ein Rubiks-Zauberwürfel. Die Sortierung des Flaschen- und Kastenstroms wird im Mehrwegsektor demzufolge immer wichtiger.Manuelles Sortieren stößt rasch an Grenzen

Die Leergutpaletten sind heute oftmals bunt wie ein Rubiks-Zauberwürfel. Die Sortierung des Flaschen- und Kastenstroms wird im Mehrwegsektor demzufolge immer wichtiger.Manuelles Sortieren stößt rasch an Grenzen

Manuelles Sortieren stößt allerdings rasch an seine Grenzen. Das gilt für den Flächenbedarf genauso wie den Personaleinsatz. Maschinelle Lösungen sind in diesem Fall gefragt. Dazu sind teil- bis vollautomatisierte Sortierungen entlang der gesamten Leergutkette darstellbar. Hierbei gilt als Faustregel: Je größer die Leistung und Komplexität und je geringer die zur Verfügung stehende „Manpower“ desto höher ist der Automatisierungsgrad. Konkrete Einflussfaktoren bei der Auswahl der jeweiligen Lösung sind der Anteil und die Vielfalt der relevanten Flaschen- und Kastentypen, die Frage, ob die Flaschen und Kästen direkt oder indirekt getauscht werden sollen, der maximal zulässige Anteil an Fehlflaschen und nicht zuletzt: Wie hoch ist die notwendige Stundenleistung und wie viel Personal steht zur Verfügung?

Die höchste Sortiertiefe bietet dem Anwender die Inline-Kombination von vollautomatischer Kasten- und Flaschensortierung

Die höchste Sortiertiefe bietet dem Anwender die Inline-Kombination von vollautomatischer Kasten- und Flaschensortierung

Sowohl die manuellen als auch die teil- und vollautomatisierten Sortierlösungen sind „inline“ oder „offline“ zu realisieren. Bei einer Offline-Lösung wird das Leergut beispielsweise in einer Art Kreislaufführung in Haupt- und Fremdsorten aufgeteilt und von Mitarbeitern an definierten Stationen entnommen und händisch weiterverarbeitet. Das in diesem so genannten Sortierkreisel gewonnene Leergut wird danach in den Trockenteil reinförmig eingeschleust. Offline bedeutet damit, dass die Sortierung getrennt vom Trockenteilprozess stattfindet. Bei einer Inline-Lösung ist die Sortierung dagegen Baustein des Trockenteils.

Reine Kastensortierung im Trockenteil leicht nachrüstbar

Bei einer teilautomatisierten Inline-Lösung wird das gemischte Leergut vom Palettierer des Trockenteils entladen und durchläuft zuerst eine Kastenerkennung. Diese unterscheidet zwischen sortenreinem Gutkasten und Hauptsortenkasten mit Fremdflaschen. Die Gutkästen werden wie gehabt zum Auspacker geführt. Alle anderen Kästen gehen in die Handsortierung.

Alternativ werden mit einem selektiv arbeitenden Sortierauspacker die Fremdflaschen gezielt aus dem Kasten entnommen und einer Nebensortenverarbeitung zugeführt. Beide Konzepte bieten sich an, wenn der Fremdflaschenanteil niedrig ist. Sie lassen sich aufgrund ihrer geringen Komplexität auch leicht bei einer Bestandsanlage im Trockenteil nachrüsten.

Einzelflaschenerkennung bei steigender Vielfalt

Steigen Anteil und Vielfalt der Fremdflaschen im zurückkommenden Leergut an, ist die Inline-Sortierung mit einer Einzelflaschenerkennung das Mittel der Wahl. Hierbei werden alle Flaschen zuerst ausgepackt und über ein Ausleitsystem beispielsweise in Haupt-, Neben- und Randsorten aufgeteilt. Diese Flaschenströme werden anschließend sortenrein in die entsprechenden Kästen eingesetzt und schließlich palettiert.

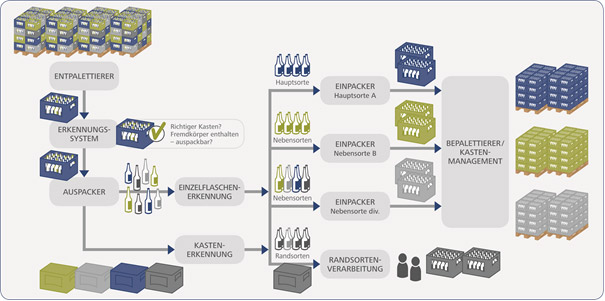

Kombinierte Kasten- und Flaschensortierung löst komplexeste Aufgaben

Die Kombination von Kasten- und Flaschensortierung bildet die nächste Inline-Ausbaustufe. Sie bietet dem Anwender die höchste Sortiertiefe. Bei einem einzigen zu sortierenden Leergutkasten wird der Leergutstrom zuerst von einer Kastenerkennung geprüft. Ein Sortierauspacker trennt danach die detektierten Flaschen in Haupt- und Nebensorten auf. Die Nebensorten gehen anschließend in eine Einzelflaschensortierung, die wiederum sortenreines Leergut erzeugt.

Enthält das Leergut mehr als einen gleichen Kasten in unterschiedlicher Farbe und Logo, wird die Kastenerkennung um eine Farb-oder Logoerkennung ergänzt. In diesem Fall werden nicht nur die Flaschen in Haupt- und Nebensorten aufgetrennt. Die Sortieranlage erkennt zusätzlich die Kastentypen und teilt diese den Flaschen auch sortenrein wieder zu. So lassen sich beispielsweise die Individualflaschen- und -kästen eines Mitbewerbers vollautomatisch ausschleusen und danach beide Ströme wieder zu sortenreinem Leergut zusammenführen.

Fazit

Seit Jahren steigt der Durchmischungsgrad des Mehrwegleerguts in der Getränkeindustrie an. Im Vichy- und NRW-Flaschenpool einer Brauerei beispielsweise liegt der durchschnittliche Fremdglasanteil aktuell bei etwa 15 Prozent. In Regionen, in denen der Markt hart umkämpft ist, werden aber auch schon einmal 70 Prozent erreicht. Und diese Situation wird sich künftig eher noch verschärfen. Der Einsatz einer automatisierten Flaschensortierung gewinnt also weiter an Attraktivität.