Premiere in KEG

Die neue Fasspalettierung der Cölner Hofbräu P. Josef Früh KG im Porträt

In 2021 hat die Cölner Hofbräu P. Josef Früh KG Ihre Produktionskapazität und den Ausstoß wesentlich erhöht. Dazu musste die Stundenleistung der Fasspalettierung verdoppelt werden – auf der identischen Fläche der Altanlage. Gelöst wurde die Herausforderung durch einen Anlagenprototyp mit bewährten Portalmaschinen. Die KEG-Palettierung baut auf diese Weise sehr kompakt, ist hochflexibel und eignet sich insbesondere für den Leistungsbereich größer 100 Fässer pro Stunde.

Die Cölner Hofbräu P. Josef Früh KG, kurz Früh, wurde 1904 von Peter Josef Früh in unmittelbarer Nähe des Kölner Doms, dem Wahrzeichen der Stadt, gegründet.

Insgesamtlassen sich mit der Neuanlage sechs unterschiedliche Fass- und zwei Palettentypen verarbeiten

Insgesamtlassen sich mit der Neuanlage sechs unterschiedliche Fass- und zwei Palettentypen verarbeiten

Gemessen an der Jahresproduktion drittgrößte Kölsch-Brauerei

Gemessen an der Jahresproduktion ist Früh heute mit 350.000 Hektolitern der Eigenmarke Früh die drittgrößte Kölsch-Brauerei. Seit 1987 wird das Bier nicht mehr direkt am Stammsitz gebraut, sondern in einer Braustätte in Köln-Feldkassel. Der frühere Brauereibereich sowie die ehemaligen Wohnräume der Familie Früh werden jetzt gastronomisch genutzt. Mit Alexander Rolff und Philipp C. Müller steht inzwischen die fünfte Generation an der Spitze der Kölsch-Dynastie.

Das Hauptprodukt der Brauerei ist das Früh Kölsch, das in der Flasche, in der Dose sowie in verschiedenen Fassgrößen angeboten wird. Das Sortiment ergänzen das Früh Kölsch alkoholfrei 0,0%, das Früh NaturRadler und die Früh Sport Fassbrause Zitrone.

Mit 180 KEG/h einfach nicht leistungsstark genug

Für Früh bedeutete die starke Erhöhung des Fassbiergeschäfts allerdings, dass die bestehende Be- und Entpalettierung der KEG-Fässer ersetzt werden musste. Sie war mit 180 KEG/h einfach nicht leistungsstark genug, gleichzeitig konnte sie nicht entsprechend erweitert werden. Mit der somit notwendigen Ersatzinvestition verfolgte Früh drei klar definierte Ziele, wie sich der technische Leiter der Brauerei, Bodo Böttcher, erinnert: „Erstens setzten wir die doppelte Leistung auf der identischen Fläche voraus. Zweitens sollte die Neuanlage von derselben Mannschaft bedient werden. Drittens wollten wir weitere Funktionalitäten wie eine automatische Ausrichtstation des einlaufenden Leerguts für weniger Störungen, ein automatisches Einschleusen anderer Palettenformate sowie eine NVE-Kennzeichnung und Transportsicherung.“

Der Entpalettierer entlädt die Paletten mit dem im jeweiligen Produktionsmodus vorgegebenen Lagenbild

Der Entpalettierer entlädt die Paletten mit dem im jeweiligen Produktionsmodus vorgegebenen Lagenbild

Nach eingehenden Studien der am Markt angebotenen Lösungen entschied Früh sich für einen Prototypen auf Portalroboter-Basis, also eine Anlage, die erstmalig für diesen Einsatzzweck gebaut wurde. Dafür sprachen gute Gründe, wie Böttcher unterstreicht: „Einerseits hat uns die robuste Maschinentechnik gleich überzeugt. Im Kollegenkreis haben wir zudem nur positives über den Anbieter gehört. Nicht zuletzt war der Prototyp die einzige Möglichkeit, um das von uns geforderte Gesamtpaket auf unserer limitierten Fläche umsetzen zu können.“ Und bauseitig etwas zu ändern, das wäre nur mit großen Aufwand möglich gewesen

Auch das gesamte Palettenhandling wird vollautomatisch ausgeführt

Auch das gesamte Palettenhandling wird vollautomatisch ausgeführt

Auf engstem Raum „turnkey“ umgesetzt

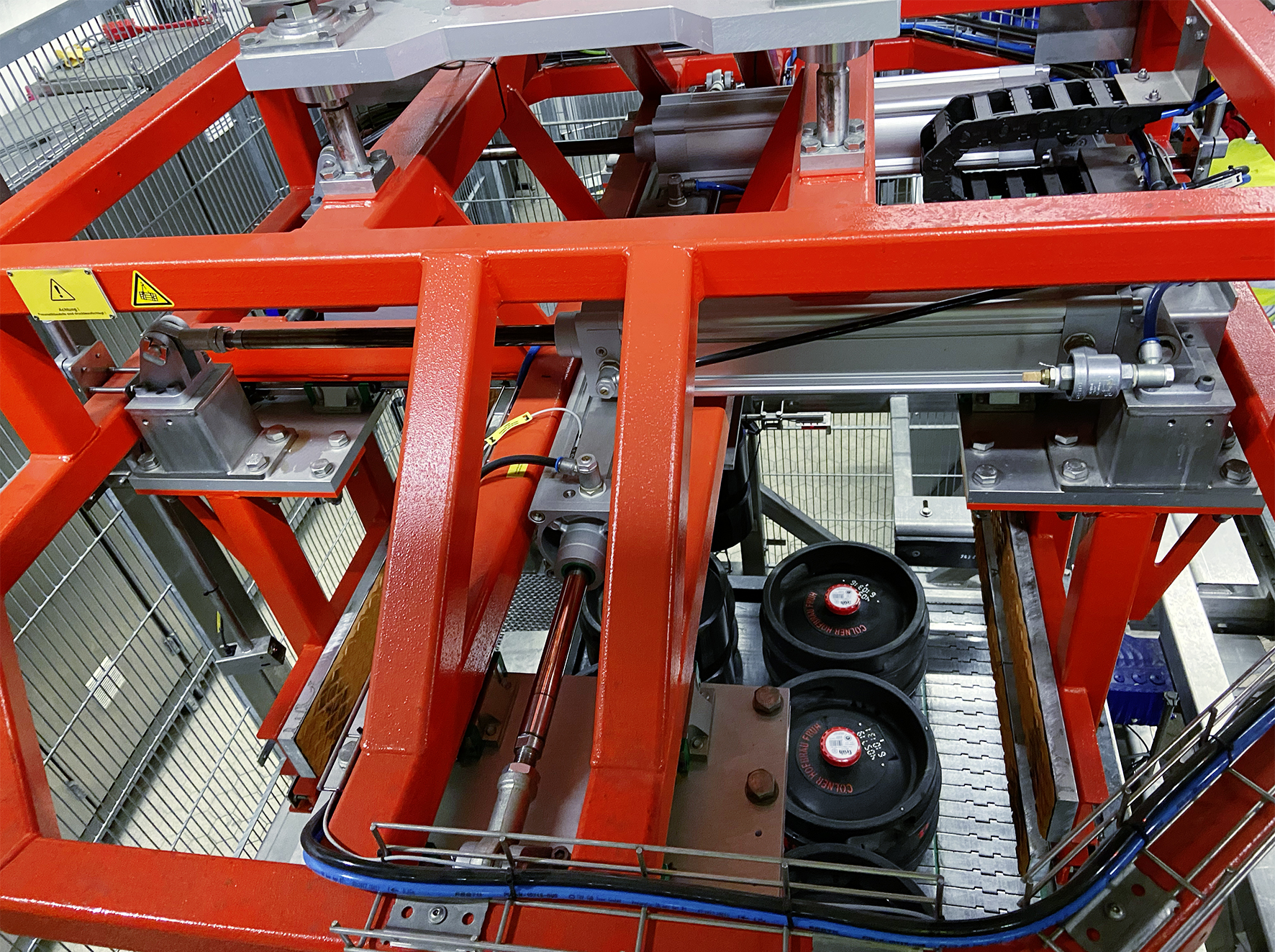

Konkret installiert wurden zum Entpalettieren ein 3-Achs-Portal Unipal 106 EPL mit integriertem Palettenhandling, zum Bepalettieren ein 2-Achs-Portal Unipal 105 BPL, eine Palettenprüfung Unicontrol sowie ein Palettentransport Unitrans P mit Inline-Zentrierung. Diese richtet die Fass- beziehungsweise Palettenstapel aus, falls sie durch den Transport verrutscht sind. Dieses Ausrichten ist notwendig, um einen störungsfreien Prozess und damit die geforderte hohe Leistung der Palettieranlage zu gewährleisten. Als OEM wurde die Firma Strapex/Signode für die Sicherung der beladenen Paletten mitprojektiert. Die Gesamtanlage wurde als Generalunternehmer „turnkey“ umgesetzt. Die Demontage der Altanlage war dabei ebenfalls Bestandteil des Auftrags.

„Auf engstem Raum wurde so eine wartungs- und bedienfreundliche Anlage mit zuverlässiger Maschinentechnik errichtet“, fasst Böttcher zusammen. Über eine Doppelaufgabe werden die Paletten in eine Zentrierung gefördert, die die Palettenladung auf das Europalettenformat ausrichtet. Von dort gelang die Palette direkt zum Entlader, der die Fässer auf einen massiven Lagentisch entlädt. Im Anschluss wird die Palette wie die Zwischenlagenpaletten auf einen separaten Palettenstrang aufgestapelt. Die Fässer werden vereinzelt und der bestehenden Fördertechnik übergeben. Die leere Palette fährt zur Palettenkontrolle und wir dort geprüft. Bei einer nicht erfolgreichen Prüfung gelangt diese, ebenfalls über einen separaten Transportweg, zum Schlechtpalettenmagazin, welches im Bedarfsfall automatisch umgerüstet und als „Exportpalettenmagazin“ für die entsprechende Ware genutzt werden kann.

Nach einer erfolgreichen Prüfung werden die leeren Paletten in den Belader transportiert. Dieser belädt die Paletten, je nach Produktionsmodus, mit bis zu zwei Lagen. Im Anschluss wird die beladene Palette durch einen Horizontalumreifer und einen Vertikalumreifer mittels Kunststoffschnüren gesichert. Nach der Palettensicherung gelangt die Palette in eine Stapelvorrichtung, die die Paletten, je nach Produktionsmodus, aufeinandersetzt. Von dort fahren die nun versandfertigen Paletten zur Doppelabgabe, von der sie der Staplerfahrer wieder abnimmt. Mit Blick auf die Automatisierung ist der KEG-Trockenteil als Stand-alone-Lösung mit Signalaustausch zur Abfüllung ausgeführt. Insgesamt lassen sich sechs unterschiedliche Fass- und zwei Palettentypen verarbeiten.

Angepasst wurde nur die statische und dynamische Auslegung der Maschinentechnik an die höheren zu verarbeitenden Massen.

Angepasst wurde nur die statische und dynamische Auslegung der Maschinentechnik an die höheren zu verarbeitenden Massen.

„Vom ersten Tag an super gelaufen“

„Als allererste von BMS realisierte KEG-Anlage überhaupt ist die Lösung vom ersten Tag an sehr gut gelaufen. Das Konzept mit der vertrauten Portaltechnik funktioniert“, blickt Böttcher zurück. Was auch nicht verwunderlich ist - macht die Maschinentechnik ja nichts anderes als mit Getränkekisten. Angepasst wurde nur die statische und dynamische Auslegung an die höheren zu verarbeitenden Massen. Zudem wurde ein Greiferkopf für die neuen Rahmenbedingungen wie Gewicht und Gebindevielfalt entwickelt.

„Insbesondere die geringen Umbauarbeiten bei den Gebindeumstellungen sowie die neuen Funktionalitäten führen zu einer deutlichen Arbeits- und Zeitreduzierung“, freut sich Böttcher. Beim Wechsel zum Beispiel vom 15er- aufs 50er-KEG wird die unterschiedliche Fasshöhe über die Programmvorwahl eingestellt. Die Feinjustage übernimmt der Palettierer dann mit seiner Sensorik. Zum Umrüsten hat der Bediener eigentlich nur eine Lichtschranke am Entlader und zwei Positionshalter am Belader zu wechseln, damit das neue Lagenbild exakt geklemmt werden kann.

Problem Corona: Keine Nachfrage heißt keine Palettierung

Eine Herausforderung war die Installation und Inbetriebnahme unter den plötzlich geforderten Corona-Bedingungen. Nicht nur mit Blick auf die aufwändigen Hygienemaßnahmen. Böttcher verdeutlicht: „In dem Moment, als wir die Inbetriebnahme starten wollten, stagnierte die Nachfrage nach Fassbier aufgrund der Corona-Restriktionen. Und keine Nachfrage bedeutet keine Abfüllung und damit auch keine Palettierung. Daher wurde die eigentliche Realisierung inklusive der abschließenden Abnahme unverschuldet verzögert.“

Über alle Zweifel erhabene Performance

Die Performance war aber trotz Corona-Pandemie über alle Zweifel erhaben. Und sie ist es bis heute, so Böttcher abschließend: „Sowohl die Anlage als auch die Zusammenarbeit haben unsere Erwartungen zur vollsten Zufriedenheit erfüllt. Die im Nachgang erfolgte Beauftragung für eine weitere Anlage spricht, so denke ich, eine mehr als eindeutige Sprache.“

Die KEG Palettierung baut auf diese Weise sehr kompakt, ist sehr flexibel und eignet sich insbesondere für den Leistungsbereich größer 100 Fässer pro Stunde

Die KEG Palettierung baut auf diese Weise sehr kompakt, ist sehr flexibel und eignet sich insbesondere für den Leistungsbereich größer 100 Fässer pro Stunde